Biomassepyrolyse mit PYREG-Reaktor

von Helmut Gerber

An der sehr hohen Wahrscheinlichkeit einer weltweiten Klimaänderung, verursacht durch den weiter wachsenden Energieverbrauch und den damit verbundenen CO2-Ausstoss, gibt es leider immer weniger ernsthafte Zweifel. Aus diesem Grund wird seit mehreren Jahrzehnten neben den Maßnahmen zur Energieeinsparung und der Energieerzeugung aus nicht-fossilen Energiequellen in Form von Biomasse-Reststoffen (Klärschlamm, Grüngut, landwirtschaftliche Produktionsabfälle, etc.) auch eine weitere Option zur Reduktion des atmosphärischen CO2-Gehaltes diskutiert: die Rückhaltung und anschließende Speicherung des bei der Energieerzeugung anfallenden Kohlendioxids. Zu dieser Thematik wurden verschiedene technologische Ansätze entwickelt, welche allerdings aufgrund der noch ungeklärten Endlagerungsproblematik und weiterer gravierender technischer Probleme noch nicht über ein Versuchsstadium hinausgekommen sind. Hier bietet die Sequestrierung durch Einlagerung von pyrogenem Kohlenstoff aus Biomasse in landwirtschaftlich genutzte Böden eine interessante Alternative. Bei der Pyrolyse wird im Gegensatz zur Verbrennung oder natürlichen Verrottung nur ein Teil des von der Biomasse aufgenommenen CO2 wieder an die Atmosphäre abgegeben. Der als Reststoff des Pyrolyseverfahrens anfallende pyrogene Kohlenstoff bietet wissenschaftlich und technisch noch unerschlossene Nutzungspotentiale. Durch die große Nährstoffspeicherkapazität der porösen pyrogenen Kohlenstoffpartikel (Bio Char) und der hiermit herstellbaren Komponenten (Terra Preta) kann das schnelle Auswaschen der Nährstoffe aus dem hiermit gedüngten Boden verhindert und so die Bereitstellung pflanzenverfügbarer Nährstoffe verbessert werden. Desweiteren werden die Bodenatmung, Mikrobenbiomasse, Populationswachstum und Effizienz der Bodenmikroben signifikant verbessert. In Deutschland fallen Reststoffe aus der Landwirtschaft und der Landschaftspflege mit einem Energieinhalt von ca. 25 PJ/a an. Der überwiegende Anteil (über 55%) wird derzeit noch in der Landwirtschaft, im Landschaftsbau oder in der Kompostierung verwertet.

Die Böden könnten im Jahr global bis zu 9,5 Milliarden Tonnen Kohlenstoff einlagern. Durch diese Form der CO2-Sequestrierung könnte global auf landwirtschaftlichen Nutzflächen die doppelte Menge des schädlichen Treibhausgases eingelagert werden, die momentan bei der Verbrennung aller fossilen Energieträger emittiert wird.

Stand der Technik - Sequestrierung

Im Wesentlichen sind bei der Sequestrierung drei Verfahrensschritte notwendig:

Abscheidung des CO2 vor, während oder nach dem Verbrennungsprozess.

Transport und ggf. Umwandlung in transportablen Zustand.

Dauerhafte Einlagerung.

Die derzeit bekannten Verfahren lassen sich nach Art der Abscheidung des CO2 in Hauptgruppen einteilen:

Abbildung 1: Sequestrierungsverfahren

Allen Verfahren ist gemeinsam, dass das CO2 nach der Anreicherung noch dehydriert und für den Transport komprimiert werden muss. Der Transport zu den Endlagern kann dann in Pipelines oder Tankern erfolgen. Für diese Verfahrensschritte ist ein erheblicher Energieaufwand erforderlich, der etwa ein Drittel des eingesetzten fossilen Primärbrennstoffes ausmachen wird.

Für die langfristige Lagerung des CO2 sind verschiedene Endlagervarianten möglich:

- Salzwasser Aquifere

- Kohleschichten

- Minenhohlräume

- Tiefseepools

- Öl/Gasreservoire

Alle Endlagervarianten sind als nicht unproblematisch einzustufen, da gravierende Einflüsse auf die jeweilige Ökosysteme nicht auszuschließen sind bzw. Sicherheitsaspekte gegen bestimmte Endlagervarianten sprechen. Austretendes Gas kann in Bodennähe leicht tödliche Konzentrationen erreichen, und so ganze Landstriche entvölkern (Nyos-Kratersee Unglück).

Stand der Technik - Pyrolyse/Vergasung

Der Fokus in der Entwicklung von Biomassevergasern lag in den vergangenen Jahren allgemein in einer Erzeugung von teerfreiem Synthesegas aus Holzbrennstoffen, welches nach Durchlaufen einer mehr oder weniger aufwändigen Gasreinigung dann in einem Verbrennungsmotor verbrannt wird. Trotz großer Anstrengungen verschiedenster Firmen und Forschungsverbünde ist dennoch die Teerproblematik bei der Verwertung von Biomasse mit einem Verbrennungsmotor noch nicht hinreichend gelöst. Die im Gas enthaltenen Teerbestandteile können wesentliche Aggregate des Verbrennungsmotors (Turbolader, Ladeluftkühler, Ventile etc.) im Betrieb zerstören. Wegen des relativ geringen Heizwertes des Rohgases gegenüber Erdgas muss bei der Gasaufbereitung das Gas gekühlt werden, um den Füllungsgrad im Verbrennungsmotor oder der Turbine zu steigern. Bei der Kühlung des Rohgases vor der Gasreinigung wird thermodynamisch vorhandene Energie bereits wieder zunichte gemacht, was sich negativ auf die energetische Gesamtbetrachtung auswirkt. Durch den hohen technischen Aufwand für die Rohgasaufbereitung kommen aus wirtschaftlichen Gründen nur große Anlagen mit mehr als 5 MW Wärmeleistung in Frage. In diesem Leistungsbereich können auch aufwändige Vergasungsverfahren wie die zirkulierende Wirbelschicht (UMSICHT) oder die Flugstromvergasung (CHOREN) realisiert werden. Diese großen installierten Leistungen widersprechen aber der vorteilhaften dezentralen Nutzung von Biomasse auf zweierlei Weise:

1. Anlagen zur Biomasseverwertung können nur da wirtschaftlich betrieben werden, wo viel Biomasse vor Ort anfällt oder Anfahrwege kurz sind und somit geringe Transportkosten entstehen, da die Energiedichte von Biomasse im Vergleich zu anderen Energieträgern (z.B. Erdöl) relativ gering ist.

2. Es ist problematisch, die anfallende Wärme bei dem ohnehin vorhandenen Wärmeüberschuss (elektrische Wirkungsgrade ca. 10 – 25%) an einem Standort sinnvoll zu nutzen, was sich letztendlich negativ auf den Gesamtwirkungsgrad auswirkt.

Biomassevergaser mit Leistungen unter 1 MWth sind durchweg Festbettvergaser, welche bedingt durch ihr Funktionsprinzip in der Brennstoffauswahl stark eingeschränkt sind. Hier kommen meist speziell konditionierte Holzsortimente zum Einsatz, die bezüglich der Holzart, der Stückigkeit, des Aschegehaltes, des Wassergehaltes etc., sehr engen Toleranzen unterworfen sind. Pyrolyseverfahren in dieser Leistungsklasse (HTC, ...) haben momentan noch nicht den Entwicklungsstand erreicht, der eine größere technische Umsetzung in absehbarer Zukunft erwarten lässt.

Ein Einsatz von problematischen Biomassen ist in den meisten Anlagen nicht möglich. Das Vergasungsgut wird im Vergaser kleiner Leistungsklasse meist allein durch Gravitationskräfte bewegt, wodurch es bei Abweichungen von der idealen Brennstoffbeschaffenheit und Zusammensetzung leicht zu Betriebsstörungen durch Brückenbildung und Verschlackung kommt.

Der PYREG-Reaktor bietet hier einen neuen Lösungsansatz, indem ein sehr kompakter und kostengünstig herzustellender Pyrolysereaktor kleiner Leistung mit bewegtem Vergasungsbett mit einer besonders schadstoffarmen FLOX-Feuerung kombiniert wird. Durch die direkte thermische Verwertung kann auf eine Gasreinigung und eine wirkungsgradmindernde Gaskühlung verzichtet werden. Durch die FLOX-Verbrennung sind sehr geringe Abgasemissionen insbesondere im Bereich der Stickoxide möglich, die mit anderen Verfahren nicht zu realisieren sind.

Da die für die Pyrolyse benötigte Prozesstemperatur deutlich unterhalb der Ascheerweichungstemperatur der einzusetzenden Brennstoffe liegt, sind im Gegensatz zu bekannten Verfahren keine Betriebsstörungen durch aufschmelzende Aschen zu beobachten. Des Weiteren kann auf den Einsatz von kostenintensiven Hochtemperaturwerkstoffen verzichtet werden. Bedingt durch das Verfahrensprinzip sind die Staubemissionen wesentlich geringer im Vergleich zu einer herkömmlichen Biomassefeuerung ähnlicher Leistung, die dem bisherigen Stand der Technik entspricht.

Die Leistungsgröße einer Anlage zur thermischen Verwertung von Biomassen muss der dezentralen Verfügbarkeit und geringen Energiedichte des Brennstoffes angepasst werden, um zusätzliche Aufwendungen für Brennstofftransporte weitgehend zu vermeiden. Vor diesem Hintergrund wird eine Brennstoffleistung <1 MW als sinnvoll angesehen, da diese auch dem Biomasseanfall eines durchschnittlichen kommunalen Wertstoffhofes bzw. einer ländlichen Kläranlage Rechnung trägt. Die Überführung der durch die Photosynthese der Biomasse aus der Atmosphäre aufgenommenen CO2-Potentiale in dauerhaft deponierbaren pyrogenen Kohlenstoff kann somit durch die thermische Umsetzung in über die Fläche verteilten Pyrolyseanlagen erfolgen.

Der patentierte Pyrolysereaktor mit FLOX®-Feuerung ist durch die spezielle Prozessführung zur Verwertung dieser problematischen Biomassen geeignet.

Abbildung 2: Gegenüberstellung Flamme - FLOX

Verfahrensschritte

Aufbereitung der Biomasse zur Verwendung in automatisierten Fördereinrichtungen, bzw. Entwässerung, Vortrocknung.

Pyrolyse der Biomasse in einem Pyrolysereaktor (PYREG-Verfahren).

Verbrennung der Pyrolysegase in der FLOX®-Feuerung.

Wärmeauskopplung.

Nutzung des Pyrolyserestes zur Bodenverbesserung, Phosphatrückgewinnung etc.

Besondere Merkmale PYREG-Verfahren:

- Allotherme Vergasung des Brennstoffes und Verbrennung des Pyrolysegases in einer Brennkammer. Reduktion der Staubemissionen durch indirekten Ausbrand des Festbrennstoffes im Gasbrenner.

- Verhinderung thermischer NOx -Bildung durch Betrieb der Brennkammer im FLOX®-Verfahren (FLOX® = Flammlose Oxidation) mit interner Rauchgasrückführung (FGR).

- Reduktion der NOx-Emissionen aus der Oxidation von brennstoffgebundenem Stickstoff durch Nutzung der Redoxreaktionen in reduzierender Atmosphäre nahe λ=1.

- (LEA: Luftmangelreaktion mit Nutzung von Reburning-Effekten).

- Verbrennungsluftstufung mit Oberluft zur Nachverbrennung von CO (OFA).

Verfahrensablauf

Der Brennstoff wird aus dem Lagerbehälter über eine gasdichte Dosiereinrichtung (Zellenradschleuse) dem Pyrolysereaktor zugeführt. Im Pyrolysereaktor sorgen zwei von einem Elektromotor angetriebene Förderschnecken, welche ineinander kämmend angeordnet sind, für den kontinuierlichen Transport durch den Reaktor und unterstützen eine gleichmäßige Erwärmung der Biomasse. Die Beheizung der Biomasse erfolgt rekuperativ durch Abgase der nachgeschalteten Pyrolysegasfeuerung bis zu einer Temperatur von ca. 700°C. Das so gewonnene Pyrolysegas wird direkt anschließend mit vorgewärmter Verbrennungsluft im FLOX®-Brenner verbrannt. Durch die Kombination der FLOX®-Brenner-Technik sowie die Nutzung der Wärme zur Pyrolyse, Trocknung und Kraft-Wärme-Kopplung kann eine effiziente Wärmenutzung erzielt werden. Durch die FLOX®-Verbrennung sind darüber hinaus sehr geringe Abgasemissionen insbesondere im Bereich der Stickoxide und Stäube möglich, die mit anderen Verfahren nicht zu realisieren sind.

Abbildung 4: Abgasemissionen PYREG-Reaktor

Die Abgasemissionen liegen im Vergleich mit anderen Feststofffeuerungen auf einem sehr geringen Niveau. Da auch die Staubemissionen unter 20 mg/m³ liegen, ist die Einhaltung der Grenzwerte der 17. BImSchV (Müllverbrennungsanlagen) technisch möglich.

Die Pyrolysereste (Kohlenstoff und Asche) werden nach Durchlauf einer Abkühlstrecke mit einer weiteren Zellenradschleuse in einen Absetzbehälter verbracht, wo sie für eine weitere Verwendung (Terra Preta, Phosphatrückgewinnung) gelagert werden können. Der Kohlenstoffgehalt des Pyrolyserestes kann durch eine in den Reaktor integrierte Nachschwelzone in weiten Grenzen variiert werden.

Abbildung 5: Pyrolysereste (Weizenkörner TOC 90%, Klärschlamm TOC 5%)

Die Stickoxidemissionen sind direkt abhängig vom Stickstoffgehalt des eingesetzten Brennstoffs. (Brennstoffe: Wintergerste, Weizen, Strohpellets, Rapskuchen, Holzpellets, Klärschlamm, Trester, Grünschnitt, …)

Abbildung 6: Brennstoffstickstoff – NOx-Emission

Kraft-Wärme-Kopplung

Im Vergleich zur getrennten Erzeugung von Strom in einem modernen GuD-Kraftwerk (hel = 58 %) und Wärme mit einem Erdgas-Brennwertkessel können bei der KWK durch ein erdgasbetriebenes BHKW (hel = 35 %) die CO2-Emissionen um mehr als 10 % reduziert werden. Durch ein mit Biomasse befeuertes Stirling-BHKW (hel = 25 %) könnten die CO2-Emissionen dagegen um ca. 90 % reduziert werden. Dieser Vorteil vergrößert sich noch bei einem Vergleich mit dem bestehenden Kraftwerksmix in der BRD, dessen Wirkungsgrad (hel) derzeit noch unter 40 % liegt. Bei den Varianten mit KWK ergibt sich ein fast gleicher Primärenergieverbrauch bei unterschiedlichen Brennstoffen.

Für die energetische Nutzung von Biomasse gibt zum derzeitigen Stand der Technik folgende wesentliche Möglichkeiten der Kraft-Wärme-Kopplung (KWK):

-Dampfprozess mit Dampfturbine oder Dampfmotor

-Vergasung mit Verbrennungsmotor

-Pyrolyse/Vergasung/Verbrennung mit außenbefeuertem Stirlingmotor

Hoher Leistungsbereich: Einer üblichen Feuerung kann ein Dampferzeuger nachgeschaltet werden. Der Dampf wird meist über Dampfturbinen zur Erzeugung von elektrischer Energie genutzt. Auch Dampfmotoren werden gelegentlich eingesetzt. Als wirtschaftliche Untergrenze gilt für die Dampfturbine eine elektrische Leistung von 1 MWel. und für den Dampfmotor von 150 kWel. KWK-Anlagen mit Leistungen kleiner 50 kWel. zur dezentralen Nutzung von Biomasse sind derzeit am Markt nicht erhältlich. Eine direkte Verbrennung von Grünschnitt in einer herkömmlichen Feuerung ist aufgrund der Verschlackungsproblematik und des hohen Wassergehaltes sehr problematisch.

Mittlerer Leistungsbereich: Die Vergasungstechnik von Holz und Holzabfällen hat in den vergangenen Jahren erhebliche Fortschritte gemacht, dennoch ist die Teerproblematik bei der KWK mit einem Verbrennungsmotor bei den meisten Verfahren noch nicht hinreichend gelöst. Die im Holzgas enthaltenen Teebestandteile können wesentliche Aggregate des Verbrennungsmotors (Turbolader, Ladeluftkühler, Ventile,..) im Betrieb zerstören.

Für Holzgas-Blockheizkraftwerke kleiner Leistung (0,1 – 2 MWth) stehen verschiedene Vergasertypen zur Verfügung, die einen hohen Entwicklungsstand aufweisen. Auch im Bereich größerer Anlagen (> 10 MWth ) gibt es verschiedene kommerzielle Wirbelschichtvergasertypen, die Holz und andere Biomasse in ein Schwachgas umwandeln. Der mittlere Leistungsbereich (2 bis 10 MWth ) ist dagegen weniger gut abgedeckt, da für diese Größe typischen Gegenstromvergaser technisch weniger ausgereift sind. Ein mit Pyrolysegas betriebenes Blockheizkraftwerk mit Verbrennungsmotor in der Leistungsklasse <50 kWel wird zur Zeit von keinem Hersteller marktreif angeboten.

Kleiner Leistungsbereich: In der Leistungsklasse wesentlich unter 50 kWel ist der Einsatz von Stirling-Motoren sinnvoll. Stirlingmotoren zeichnen sich durch ein gleichmäßiges Drehmoment und einen leisen, vibrationsarmen Betrieb aus. Da die Wärmezufuhr extern erfolgt, können Schadstoffemissionen durch eine geeignete Wahl der Verbrennungstechnik minimiert werden. Aufgrund der äußeren Wärmezufuhr ist die Maschine auch in der Lage, die unterschiedlichsten Wärmequellen wie Solarenergie, Brennholz und andere brennenden Feststoffe aber auch ungereinigte Schwachgase wie Biogas oder Pyrolysegas zu nutzen. Sie kommt daher besonders dann zur Auswahl, wenn der Brennstoff (wie im vorliegenden Projekt) nach der Pyrolyse nur unter großem technischem Aufwand (Gasreinigung, höherer Wartungsaufwand) in üblichen Gasmotoren eingesetzt werden kann.

Stirlingmotoren haben bedeutend günstigere Wartungsintervalle als Otto- oder Diesel-Motoren und dementsprechend günstigere Betriebskosten.

Durch das Prinzip der äußeren Verbrennung ist der Stirling-Motor selbst nicht anfällig für im Rauchgas enthaltene Partikel. In früheren Forschungsprojekten konnten bereits Erfahrungen mit den Aggregaten von SOLO und Stircore/Stirlingsystems erarbeitet werden.

Abbildung 7: Marktübersicht serienreifer Stirlingmotoren

Das wesentliche Problem bei der Verknüpfung einer Biomassefeuerung mit dem Stirling-Motor ist die Wärmeübertragung aus dem Rauchgas des Brenners an den Erhitzer eines Stirling-Motors. Hier muss durch eine geeignete Wahl der Erhitzergeometrie sowie der Strömungsführung ein anbacken von Ablagerungen verhindert werden.

An der Fachhochschule Bingen wurde 2001 -2003 eine Versuchsanlage bestehend aus einem SOLO V-161 und einer Biomassefeuerung aufgebaut und im Rahmen eines DBU-Forschungsprojektes (AZ: 15340) betrieben und optimiert.

Hierbei konnte ein verschmutzungsunempfindlicher Stirling-Erhitzerkopf entwickelt und zum Patent angemeldet werden (Patent Nr. 10337312.8-22). Die hierbei gewonnenen Erkenntnisse sind Grundlagen für weitere Entwicklungen.

Die Erfindung wurde im Februar 2006 mit dem Erfinderpreis des Landes Rheinland-Pfalz prämiert.

Bei dem Stirlingmotor von Stirlingsystems (SEM/Sticore) handelt es sich um einen Freikolben Stirling mit Lineargerator welcher an der Fachhochschule Bingen in den Jahren 2005/2006 einen erfolgreichen Feldtest im Erdgasbetrieb absolviert hat. Die Maschine ist durch ihre einfache robuste Bauweise insbesondere des Erhitzerkopfes hervorragend geeignet zum Einsatz mit einer Biomassefeuerung.

Steuerung und Regelung

Zur Regelung der Anlage wird eine SIEMENS S7-200 sowie ein JUMO Industrieregler verwendet. Die implementierte Leittechnik übernimmt die Steuerung, Regelung und Überwachung folgender Aufgaben:

- Überwachung des Füllstands im Brennstoffsilo mit Näherungsschalter.

- Temperaturüberwachung Brennkammer, Pyrolysereaktor, Abgastemperatur mit Thermoelementen.

- Überwachung der Gaswarngeräte für leicht- und schwerflüchtige brennbare Gaskomponenten.

- Dosierung der Brennstoffzufuhr in den Reaktor.

- Steuerung Fördergeschwindigkeit Pyrolysereaktor.

- Regelung Feuerungstemperatur.

- Regelung Verbrennungsluftverhältnis Lambda mit Lambdasonde und Luftklappen.

- Regelung Unterdruck Pyrolysereaktor über Saugzuggebläse

- Regelung Primärenergieleistung.

- Überwachung Füllstand Pyrolysekoks.

Die Anlage ist mit einer Notstromversorgung (USV) ausgestattet, die die wesentlichen Steuerungs- und Überwachungseinrichtungen sowie das Saugzuggebläse bei einem Netzausfall weiterversorgt, um im Notfall ein definiertes und sicheres Herunterfahren der Anlage zu gewährleisten. Durch Betrieb aller gasführenden Anlagenteile im Unterdruck wird ein Austreten von brennbaren Gasen verhindert. Eventuell austretende Leckgasmengen können mit festinstallierten Gaswarngeräten für leicht- und schwerflüchtige Gase detektiert und weitergemeldet werden. Desweiteren verfügt die Anlage über eine Phasenfolgeüberwachung, Motorschutzrelais, Sicherheitsschalter für Revisionsöffnungen, Blitzschutz, Schutzüberwachung der Antriebsabdeckungen.

Abbildung 9: 100 kW PYREG Anlagenprototyp zur Klärschlamm- und Grünschnittentsorgung

Die Anlage kann durch kompakten Aufbau der Motor- und Pyrolyseeinheit im Container flexibel eingesetzt werden.

Kohlenstoff-Sequestrierung durch Bio-Char

Mit dem hier gewählten Ansatz sollen - ausgehend von den Erkenntnissen über die Terra Preta (Tropische Schwarzerde) - folgende Ziele erreicht werden:

- Verbesserung der Nährstoffversorgung der Pflanzen durch die Erhöhung der Speicherkapazität der Böden für Nährstoffe (KAK) und damit verbundener geringerer Auswaschung. Zum einen wird von einer rein physikalischen Absorption der Nährlösung in Poren der Holzkohle ausgegangen. Zum anderen wird vermutet, dass sich an pyrogenem Kohlenstoff durch Oxydationsprozesse Carboxylgruppen bilden, die bei entsprechender Bodenrektion als chemische Austauschplätze fungieren.

- Überführung der organischen Substanz in einen stabilen Pool (Black Carbon, pyrogener Kohlenstoff) um so CO2 längerfristig festzulegen und nicht in die Atmosphäre zu entlassen. Neueste Forschungsergebnisse lassen vermuten, dass Black Carbon mittlere Verweilzeiten von 300 bis 3000 Jahren im Boden aufweist, während die Verweilzeiten von gängigen organischen Düngern wenige Dekaden beträgt.

- Verbesserung der Infiltrationskapazität des Bodens um Erosionsgefahr zu vermindern.

- Verbesserung der Wasserhaltekapazität des Bodens um eine zu schnelle Perkolation durch den Oberboden zu verhindern und Trockenstress der Pflanzen zu verhindern

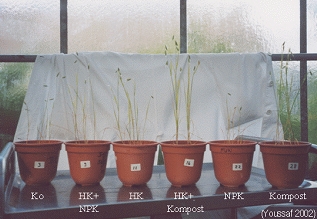

Abbildung 10: Düngungsversuch mit Hafer auf Sand (2000 mm jährlicher Niederschlag und 26 °C). Ko = Kontrolle (ungedüngt), HK = Holzkohle, NPK = Mineraldünger (Glaser 2007).

Abbildung 11: C-Umsetzungsgrad bei verschiedenen Prozessparametern (Lehmann et. al. 2006)

Die Pyrolysetemperatur hat einen Einfluss auf die C-Umsetzungsgrade und auf die physikalischen und chemischen Eigenschaften der erzeugten Pyrolysekohlenstoffe. Eine genaue Evaluation dieser Zusammenhänge ist Gegenstand der aktuellen Untersuchungen.

CO2-Bilanz Grüngutpyrolyse

Zur Berechnung der CO2-Bilanz kann die gesamte Verwertungskette von der Ernte der Biomasse bis zur Einbringung in den Boden analysiert werden. Eine Zusammenstellung der Ergebnisse befindet sich in der folgenden Tabelle. Die Berechnung bezieht sich auf ein Grüngut bzw. landwirtschaftliches Nebenerzeugnis wie Trester oder Rapskuchen mit einer Feuchte von 100%.

|

Nr. |

Bezeichnung Arbeitsschritt* |

CO2-Emission in kg CO2 / t Grüngut (tr) |

|

1. |

Bereitstellung, Ernte |

2,4 |

|

2. |

Transport zur Grüngutannahmestelle |

2,6 |

|

3. |

Aufbereitung durch Häcksler |

9,4 |

|

4. |

Pyrolyse - thermischer Verbrauch |

1281 |

|

5. |

Pyrolyse - elektrischer Verbrauch |

31 |

|

6. |

Transport zum Landwirt |

1,2 |

|

7. |

Ausbringen durch Landwirt |

3 |

|

A |

Summe CO2-Aufwand |

1.330 |

|

B |

CO2-Einlagerung Grüngut in der Wachstumsphase |

1.830 |

|

C |

CO2-Sequestrierung pro Tonne Grüngut |

500 |

Tabelle 1: CO2-Bilanz Grüngutpyrolyse

[1] Bereitstellung, Ernte: Rasenmäher, Freischneider, Motorsäge: 0,22l Kraftstoff / MWh Biomasse [Beilharz 2003].

[2] Transport zur Verwertungsstelle: PKW, Fahrstrecke 10 km, spezifische Emission 260 g/t km [Schwertransportmagazin Nr.14 2007].

[3] Mechanische Aufbereitung, Mobilhacker: 0,85l Kraftstoff/MWh Biomasse [Briem et.al IER /DLR/LEE 2004].

[4] Pyrolyse, Massenbilanz BioChar/Grüngut = 0,3 [Messwert Technikumsanlage FH-Bingen 2007]

[5] Pyrolyse, elektrische Leistung Nebenaggregate: 2 kW, CO2 Bilanz elektrische Energie: 550 g CO2/kWh [VDEW 2005].

[6] Transport zum Landwirt: LKW, 12,5 t, Fahrstrecke 15 km, 79 g/t km [Schwertransportmagazin Nr.14 2007].

[7] Ausbringung durch Landwirt: Traktor, Fahrstrecke 20 km, 150 g/t km. [Schwertransportmagazin Nr.14 2007].

Abbildung 12: CO2-Bilanz Grüngutpyrolyse

Bei der Verwertung von 1t Tonne Grüngut, in welchem ca. 0,5 t Kohlenstoff enthalten sind können durch das Gesamtsystem Pflanze-Pyrolyse-BioChar somit etwa 0,5 t CO2 aus der Atmosphäre entnommen, und dauerhaft in den Boden eingelagert werden. Dies entspricht etwa 27 % der von der Pflanze beim Wachstum gebundenen CO2-Masse.

Der Pyrolysewirkungsgrad hat hier den größten Einfluss auf die Sequestrierungsleistung des Gesamtprozesses. Durch Variation der Pyrolyseparameter kann hier eine weitere Optimierung erfolgen.

Bei der natürlichen Zersetzung (Abbildung 9) werden dagegen nur etwa 1% des in die Pflanze eingelagerten CO2 dauerhaft als Holzkohle oder langsam umsetzbarer Humus in den Boden eingelagert. (NBP/NPP)

Abbildung 13: CO2 Bilanz der natürlichen Zersetzung (WBGU Sondergutachten 1998).

Anhand der Energiebilanz des 100 kW Anlagenprototypen kann eine Prognose der Energiebilanz der geplanten 500 kW-Anlage erfolgen (Brennstoffinput).

Abbildung 14: Energiebilanz Pyrolysereaktor mit FLOX-Feuerung (ohne Verluste)

Wirtschaftliche Erfolgsaussichten

Durch eine Sensitivitätsanalyse auf Grundlage von prognostizierten Zielwerten kann der Einfluss einzelner Parameter auf die Wirtschaftlichkeit der Pyrolyseanlage erörtert werden.

Hier ist erkennbar, dass die Anlagengröße sowie die jährliche Auslastung den größten Einfluss haben. Die Höhe der Einspeisevergütung der regenerativ erzeugten elektrischen Energie hat den geringsten Einfluss auf die Wirtschaftlichkeit.

Basierend auf dem Marktpotential Verwertung von Biomasse-Reststoffen sowie dem Entwicklungsdruck im Bereich des Klimaschutzes sind die wirtschaftlichen Erfolgsaussichten hervorragend. Die thermische Nutzung in Kombination mit der Vermarktung der bei der thermischen Verwertung von Astholz, Strauch- und Grünschnitt gewonnenen Pyrolysereststoffe zur Bodenverbesserung wäre hier bei den vorhandenen Potentialen eine interessante Verwertungsalternative. Die Grüngut- und Klärschlammverwertung stellt für die Kommunen zukünftig eine wachsende wirtschaftliche Herausforderung dar. Die Anforderungen an die Qualität, und die Reglementierung bei der Ausbringung von Kompost und Klärschlamm werden weiter zunehmen. Eine kostendeckende Vermarktung der Reststoffe ist in der Regel nicht möglich.

Eine großtechnische, zentrale Be- und Verarbeitung von Biomasse als Alternative zum hier vorgestellten Verfahren ist nicht zielführend, da Biomasse in der Fläche anfällt und die Reststoffe zur Aufrechterhaltung der Kohlenstoffbilanz der Böden in der Fläche verbleiben sollten.

Als Marktpotential stehen somit alle derzeit nicht wirtschaftlich verwertbare Biomassen wie Klärschlamm, Grüngut, Astschnitt, Landschaftspflegereststoffe, landwirtschaftliche Produktionsabfälle, Waldresthölzer, etc. zur Verfügung.

Christoph Mehofer

12.05.2009 20:43

Hallo!

Ich bin begeistert von dieser Erfindung und hoffe auf die serienfertige Umsetzung.

Konkret: Österreich: Region Wagram:

Ich bin in einer Arbeitsgruppe der Leaderregion Kamptal-Wagram und wir sind bei der Erstellung eines Energiekonzeptes. Wir haben abgesehen von den Einsparmöglichkeiten durch die Sanierung ein grosses Potential an Stroh und Rebschnitt als Energieträger. Einerseits ist es teilweise gut kranke Reben aus den Weinbergen zu bringen, andererseits vermindert man dadurch die Humusbildung. Mit dem Pyrolyseverfahren könnte man viele Probleme geichzeitig lösen. 1.Verbesserung des Bodens durch die Biokohle, 2.Co2 Speicherung im Boden, 3.biogene Nahwärmeversorgung, 4.Stomerzeugung, 5.Abgasreduzierung, 6.Staubreduzierung

Wie kann ich dazu beitragen, dass dieses Verfahren serienreif wird. Kann ich als Nahwärmeanbieter aus Biomasse ein Pilotprojekt starten!

Bitte um Kontaktaufnahme bzw. Kontaktdatenübermittlung!

Danke!

mfg

Ing. Christoph Mehofer

Energieberater und Unternehmer

Dirk Schmidt-Dietsch

26.08.2009 05:33

Was mich interessiert ist der Preis den ich für die Asche in Deutschland erwirtschaften kann. In den USA werden 400 - 1500 USD benannt.

Mal angenommen ich verfüge hier und heute über 20.000 t.. zu wem muss ich gehen und nach welchen Qualitätsrichtlinien wird überwacht?

Es gibt übrigens noch mehrere Verfahren um z.b. aus Fermenterresten Bio-Kohle zu gewinnen (www.bft-ag.com)

Gruß Dirk Schmidt-Dietsch

hps

26.08.2009 07:46

Dass mit Asche in den USA so hohe Preise erzielt werden, ist für mich sehr erstaunlich. Da Asche nur bedingt als Düngemittel zugelassen ist, kann ich mir nicht vorstellen, wer in der EU oder CH bereit ist, solche Preise zu zahlen.

Dass bft-Verfahren ist sehr interessant und zeigt einmal mehr, wie kurzsichtig es ist, organische Abfälle überhaupt zu Abfällen zu deklarieren, anstatt deren Energie intelligent zu nutzen.

Ihr Hans-Peter Schmidt

Jochen Binikowski

27.08.2009 05:42

"Es gibt übrigens noch mehrere Verfahren um z.b. aus Fermenterresten Bio-Kohle zu gewinnen (www.bft-ag.com)"

Angenommen, man schafft es, ganzjährig stets genug Biomasse zu 20 EURO/t Feuchtgewicht frei Haus zu beschaffen und die 480 KW Anlage arbeitet 365/24, 10% Abschreibung p.a. auf die Anlage plus Blockheizkraftwerk, was kostet dann der Liter Diesel? Wie hoch wären die Gesamt-Investitionskosten inkl. BHKW, Lagerräume für die Biomasse usw.? Wie hoch sind die Personalkosten?

Michael

20.07.2013 20:24

Hallo!

Ich halte diese Technologie zur Gewinnung von Biokohle aus nassen Grünabfällen und Klärschlamm zur Bodenverbesserung und CO2 - Speicherung für nicht sinnvoll.

Es gibt einnen einfacheren Weg zur Verwertung von Klärschlamm und nassen organischen Abfällen.Nämlich in Biogasanlagen.Die Ausgangsstoffe sind viel zu naß und brauchen zur Trocknung zu viel Energie. Außerdem gehen die Stickstoffverbindungen ,die als Dünger wichtig sind, verloren. Bodelebewesen brauchen um zu leben, Humus und organische Substanz.Die Pflanzen brauchen Nährstoffe,die durch den Abbau des Humus freigesetzt werden.

Ich halte eine Verwertung von Stroh und holzartigen Abfällen in Niedertemperatur -Pyrolyseanlagen ( um 300 Grad ) für sinnvoll. Da sie kaum Stickstoff und Wasser enthalten ,ist nur wenig Energie notwendig. Eine Verwendung als organischen Dünger ist auch nicht möglich. Daraus läßt sich Gas,Öl und Kohle gewinnen.Die Kohle kann als Brennstoff in Heizkraftwerken genutzt werden und die Asche als Mineraldünger. Das Öl wird in der chemischen Industrie und das Gas zur Stromerzeugung und Wärme genutzt.

Warum soll man Biokohle zur Bodenverbesserung einsetzen,während weiterhin Stein -und Braunkohle aus der Erde gekratzt wird ? Sollte man nicht erst mal den Kohleabbau stoppen ?

Kunstdünger ist auch nicht notwendig,wenn der Dünger aus organischen Abfällen gewonnen wird.